塗装の異物対策|微粒子の可視化技術

塗装の異物対策とは?

塗装の異物対策とは、塗装面に付着・混入する粉塵や繊維、金属粉、油分などの異物を防止し、塗膜の品質を安定させるための管理手法を指します。

塗装は最終製品の外観や耐久性を左右する工程であり、異物の混入は光沢ムラ・ブツ・ピンホール・ハジキ・ヘーズなどの外観不良を引き起こす原因となります。そのため、異物の発生源を正確に把握し、環境・設備・材料・作業の各段階で対策することが重要になります。

異物を見える化する技術|微粒子可視化システム

微粒子可視化システムでは、塗装ブース内の気流挙動や浮遊粒子の動きを観察することで、従来見えなかった異物の飛来経路や滞留箇所を特定し、効果的な対策へとつなげることが可能です。

塗装における「異物」とは?

塗装における異物(いぶつ)とは、塗膜中または塗装面上に混入した本来塗料に含まれない微小な粒子や汚染物質を指します。これらは空気中の粉塵・繊維・金属粉・水滴・油分・虫・静電気で付着したチリなど、発生源が多岐にわたります。

塗装工程の清浄度を維持することは見た目の美しさだけでなく、耐候性・密着性・防錆性能などの機能的品質にも直結します。異物は、数ミクロン〜数百ミクロンという極めて微小なサイズで存在することが多く、肉眼では確認できない場合もあります。

しかし、塗装後に光が当たる角度によっては「ブツ」「ピンホール」「ハジキ」「ザラつき」といった欠陥として浮かび上がり、製品の外観評価を大きく損ないます。

わずかな異物が塗装不良とコスト悪化を招く

塗膜中にわずかでも異物が混入すると、塗膜厚のムラ・表面の凸凹・密着不良などを引き起こします。特に自動車・家電・光学部品のように外観品質が重視される製品では、数十ミクロンレベルの異物でもクレームや再塗装の原因となり、生産効率の低下を招きます。

異物の混入による代表的な影響は次の通りです。

- 外観不良:

光の反射で目立つ凸凹や点状欠陥が発生する。 - 機能低下:

防錆・耐薬品性・絶縁などの塗膜性能が低下する。 - 再作業コストの増大:

研磨・再塗装工程が必要になり、ライン停止のリスク発生 - ブランド価値の毀損:

最終製品の外観品質が低下し、顧客信頼を損なう。

塗装異物は単なる見た目の問題にとどまらず、生産性・コスト・品質保証体制に影響を及ぼす重要な課題です。そのため、異物の発生源を特定し、可視化・定量化による工程改善につなげることが、塗装品質管理の基本方針となります。

塗装異物が引き起こす欠陥とトラブル例

ブツ(粒状異物)

塗装表面に微小な粒状の突起が現れる欠陥です。粉塵・繊維・塗料中の凝集物などが原因で発生し、光の反射で目立つため外観品質を大きく損ないます。特に鏡面仕上げの塗装では致命的な欠陥となります。

ピンホール(針穴状欠陥)

塗膜中に小さな穴が開く現象で、塗装中に混入した空気・水分・油分が原因です。ピンホールは腐食や剥離の起点となることがあり、防錆性能や耐久性を低下させます。

ハジキ

塗料が部分的に弾かれて塗布されない現象で、油脂分やシリコンなどの汚染物質が原因です。塗膜に“島状のムラ”が生じ、均一な仕上がりを妨げます。作業環境の清浄度やワーク表面の脱脂不足が主な要因です。

ざらつき・異物付着

塗膜表面が粗くなる現象で、ブース内の浮遊粉塵や搬送ラインからの摩耗粉が原因です。外観の質感低下だけでなく、トップコートの密着不良にもつながります。

塗装異物の主な原因

塗装異物は、その発生源によって大きく 「環境」「設備」「材料」 の3つに分類されます。塗装工程では微細な粉塵や繊維、機械の摩耗粉、塗料中の凝集物など、目に見えないレベルの異物が発生しやすく、これらが塗膜中に混入することで外観不良や密着不良、再塗装の発生といった問題を引き起こします。

とくに、空気中の浮遊粒子や静電気などの環境由来の要因、

フィルターの劣化や搬送装置の摩耗粉といった設備由来の要因、

塗料や前処理液の管理不備などによる材料由来の要因は、

いずれも製品品質を大きく左右します。

塗装異物対策の第一歩は、これらの3要因を正しく把握し、それぞれの発生メカニズムに応じた予防・除去・検査の仕組みを整えることにあります。

1. 環境由来の異物

塗装環境に存在する空気中の浮遊物質や外部から持ち込まれる異物は、塗膜欠陥の大きな原因となります。特にブース内の気流が乱れたり、温湿度が不安定な場合、異物は塗装対象物の表面に付着しやすくなります。

空気中のホコリや繊維が塗装異物の発生源になる

塗装ブースや乾燥室に浮遊する粉塵・繊維・花粉などは、最も一般的な異物源です。ブース外からの空気の流入や作業者の動作によって巻き上げられ、塗装中の静電気に引き寄せられて付着します。その結果、塗膜表面にブツやザラつきが生じます。

気流や湿度の乱れが異物混入リスクを高める理由

適切な気流設計が行われていないブースでは、浮遊粒子が滞留し、塗装面に沈降します。 また、温度や湿度が不安定な環境では、塗料の乾燥速度のムラや結露による水滴混入が起こり、異物混入のリスクを高めます。 気流の可視化や風速測定により、塗装ブース内の流れを定量的に管理することが重要です。

静電気対策の有無が塗装品質を左右する

塗装現場では、乾燥した空気や搬送装置との摩擦により静電気が発生します。 静電気は空気中の微粒子を強く吸着し、塗装面への異物付着を助長します。 静電除去器やアース処理など、静電気対策の徹底が品質維持の鍵となります。

搬入作業時の発塵も塗装異物混入の原因になる

人や部品の搬入時に発生する発塵も無視できません。 衣服・靴底・搬入資材(段ボール・不織布・発泡材)から発生した微粒子が塗装室内に侵入すると、 HEPAフィルターで浄化された空気の流れを乱し、異物の再付着を引き起こすことがあります。 そのため、入室ルール・防塵服・エアシャワーの運用が欠かせません。

2. 設備・ライン由来の異物

塗装異物のもう一つの主要因が、設備や塗装ラインそのものから発生する異物です。長期間の稼働やメンテナンス不足によって、装置内部に堆積した塵埃・塗料片・潤滑剤ミストなどが徐々に放出され、塗装ブース内の空気を汚染します。これらは目視では確認しづらく、定期点検と可視化による管理が欠かせません。

ノズルの汚れがブツやムラを引き起こす

塗装ガンやノズルの内壁に塗料ミストや硬化物が蓄積すると、噴霧時に微細な塊(ブツ)として飛散します。また、ノズルの詰まりは塗布パターンの乱れを引き起こし、塗膜の厚みムラや粒状欠陥を発生させます。定期的な洗浄と、ガン内部の残留塗料チェックが基本対策となります。

フィルター詰まりが気流を乱し異物を引き込む

ブース内の空気清浄を担うプレフィルターやHEPAフィルターが劣化・詰まりを起こすと、浄化性能が低下します。 吸排気バランスが崩れることで気流が乱れ、ブース外の粉塵が侵入しやすくなります。 フィルターの交換サイクルを可視化管理し、圧力差モニタリングによって目詰まりを早期に検知することが重要です。

乾燥炉やブース内部の塗料片剥離が異物混入を引き起こす

乾燥炉内壁やブース天井に付着した塗料ミストが熱や振動で剥がれ落ちると、硬化片(スラッジ)として塗膜に混入します。 特に再加熱時に剥離が発生しやすく、外観不良の原因となります。 炉内の定期清掃、剥離防止コートの塗布、気流解析による再付着経路の把握が有効です。

3. 材料由来の異物

塗装異物の発生要因のひとつに、塗料や前処理剤など材料そのものに起因する異物があります。塗料の品質管理や保管環境が不十分な場合、凝集・沈殿・汚染などが進行し、塗膜中に微粒子や不純物が混入します。これらは外観不良だけでなく、密着性や防錆性能の低下など、機能面にも影響を与える重大な要素です。

塗料成分の分離・凝集を防ぐことが異物対策の基本

塗料は顔料・樹脂・溶剤・添加剤の複合系で構成されており、時間の経過や温度変化によって成分が分離・凝集することがあります。 撹拌不足のまま使用すると、塗膜中に固形の異物(ゲル・凝集塊)が混入し、ブツや凹凸の原因になります。

また、古い塗料や管理温度が不安定な環境では、沈殿物が底に堆積しやすく、再利用時に異物として混入します。

洗浄水の汚れがピンホールや剥離の原因になる

塗装前の脱脂・洗浄・リン酸処理などの前処理液や洗浄水の汚染も異物発生の要因です。 フィルターの詰まりや液交換の遅れにより、金属粉・スラッジ・油分が液中に残留すると、 それらがワーク表面に付着し、塗装時に塗膜中へと取り込まれます。 結果として、ピンホール・密着不良・剥離などの欠陥が発生します。

静電気の帯電や異種材料の混在が塗装異物を発生させる

塗装異物の影響

塗装異物は、外観品質を損なうだけでなく、製品の信頼性・生産性・コスト構造にまで影響を及ぼす要因です。一見わずかな粒子であっても、塗膜の形成過程や機能特性に干渉し、完成品の品質保証に大きなリスクをもたらします。

塗装の耐久性と劣化に与える影響

塗装に異物が混入すると、塗膜の耐久性に大きな影響を与えます。異物が塗膜に残ることで、表面だけでなく内部からの劣化が進行し、塗装の寿命が短くなる原因となります。この問題は、特に耐久性が求められる屋外や過酷な環境下での塗装において顕著です。

塗膜の弱体化:

異物が塗装中に塗膜内部に埋まると、その部分の塗膜が弱くなります。異物を中心に小さな空隙や欠損が生じやすく、塗膜全体の強度が低下します。この結果、外的なストレス(温度変化、湿度、衝撃など)に対する耐性が弱まり、塗膜がひび割れたり剥がれたりするリスクが増します。

劣化の加速:

塗膜内に異物があることで、湿気や酸素などの外部要因が塗膜内部に浸透しやすくなります。この浸透が進むと、塗膜が早期に劣化する原因となります。特に防錆塗装や防水塗装の場合、異物混入が原因で本来の性能が発揮されないことがあり、劣化を加速させる要因となります。

塗装の剥がれ:

異物が塗膜に付着した状態では、塗料が塗布面にしっかりと密着できず、時間が経つにつれて塗膜が剥がれやすくなります。これにより、定期的なメンテナンスや再塗装が必要になるなど、塗装の耐久性に深刻な影響を及ぼします。

環境要因による影響

塗装において、異物対策だけでなく、環境要因も塗膜の品質や耐久性に大きな影響を与えます。塗装作業が行われる環境は、湿度、温度、風速、そして塗装現場の清潔さなどの外部要因に左右され、これらの要因が塗装に直接的な影響を及ぼします。

環境要因を無視した塗装は、異物対策をしていても塗膜の劣化を早める可能性があるため、適切な管理が不可欠です。

湿度:

塗装作業において湿度が高いと、塗料が乾燥しにくくなり、塗膜が不完全に仕上がることがあります。湿度が高い環境では、空気中の水分が塗料に混入し、塗膜が水分を吸収して脆弱化するリスクが増します。特に防錆や防水塗装では、湿度の影響で錆が発生しやすくなり、塗装の効果が減少することがあります。

温度:

温度が高すぎると塗料が早く乾燥し、塗膜が均一に広がらず、仕上がりがムラになることがあります。一方、低すぎる温度では塗料が十分に乾燥せず、塗膜が柔らかくなることで、耐久性が低下します。温度変化が激しい環境では、塗膜が膨張・収縮を繰り返すため、ひび割れや剥離が発生しやすくなります。

風速・風向き:

塗装現場で風速が高いと、空気中のゴミや粉塵が塗装面に付着しやすくなり、異物混入のリスクが高まります。また、塗料が飛散しやすく、ムラの原因にもなります。特に屋外での塗装作業では、風による異物や不均一な塗装仕上げのリスクが増すため、風速や風向きの管理が必要です。

塗装異物の影響まとめ

塗装異物は、外観品質を損なうだけでなく、製品の信頼性・生産性・コスト構造にまで影響を及ぼす要因です。一見わずかな粒子であっても、塗膜の形成過程や機能特性に干渉し、完成品の品質保証に大きなリスクをもたらします。

| 影響カテゴリ | 主な発生メカニズム・原因 |

| 外観品質の低下 | 異物が塗膜表面や内部に混入し、ブツ・ピンホール・ハジキなど形成 |

機能・性能の劣化 | 異物部で塗膜密着性が低下し、防錆・絶縁・耐薬品性が損なわれる |

| 生産効率の低下 | 異物不良により再塗装・研磨補修・ライン停止が発生 |

| 検査負荷・品質管理負担の増大 | 目視検査の限界により、微小な異物の見落としや判定のばらつき発生 |

| ブランド・信頼性への悪影響 | 外観不良の市場流出やクレーム発生による信頼低下 |

| 経営・コストへの波及 | 再作業・廃棄・検査コストが増加し、利益率を圧迫 |

| 定量管理の必要性 | 感覚的な品質管理では限界があり、原因追跡が困難 |

塗装異物を可視化する技術

塗装異物の発生を完全に防ぐことは難しく、最終的な品質を確保するためには「検査」と「可視化」が重要な役割を担います。従来の目視検査では微小な異物や塗膜内部の欠陥を見逃すリスクがあり、人の感覚だけに頼る品質管理には限界があります。

そこでカトウ光研では、微粒子の可視化技術を活用した異物対策を提案しています。高精度な光学システムにより、微細な異物の「浮遊」「発塵」「再付着」などのプロセスを可視化し、異物の挙動を定量的に把握することで、塗装品質の安定化と生産効率の向上に貢献します。

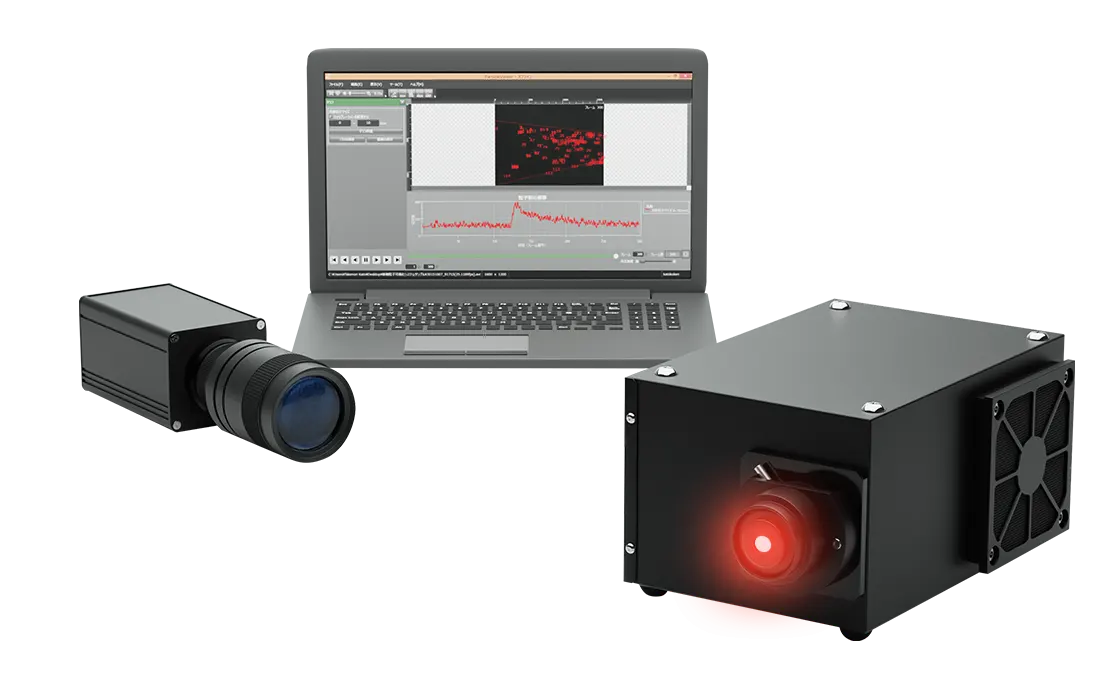

微粒子可視化システムParticle Viewer PV2 series

0.1マイクロの微粒子まで可視化―― 異物の課題に挑む新たなソリューション

粒子の発塵から浮遊、堆積、再飛散までを可視化、清浄度改善の作業効率が大幅に上がります。赤色レーザー光源で、明るい環境でも粒子像を捉えて撮影が可能です。業界最小最軽量、高い可搬性でどこでも設置可能。異物が課題となる環境を改善につなげます…製品ページを見る

塗装異物を可視化するメリット

塗装異物を「見える化」することは、単に不良を発見するための手段ではなく、異物発生の根本原因を解明し、品質と生産性を同時に高めるための有効なアプローチです。従来は経験や勘に頼っていた異物対策を、映像とデータによる客観的な分析へと進化させることで、塗装現場の改善を持続的かつ再現性のあるものにします。

主なメリット

発生源の特定が把握できる:

異物がどの工程・箇所から発生しているかを明確に把握できる。

塗装ブース内の気流や粒子挙動を解析できる:

粉塵やミストの浮遊・沈降・再付着を可視化し、気流設計や排気効率を最適化できる。

再発防止と工程改善につながる:

異物の発生メカニズムを明確化し、効果的な対策データに基づいて実施できる。

生産効率とコスト削減に貢献:

不良対応の工数や材料ロスを削減し、ライン全体の生産性を向上させる。

教育・品質改善ツールとして活用できる:

異物の発生状況を映像で共有し、作業者教育や社内プレゼンの資料として活用可能。

微粒子可視化システムの導入事例

【自動車メーカー塗装ブースにおける異物対策】塗装面に付着する微粒子が品質課題に――

自動車メーカーA社では、車体塗装ラインにおいて塗膜表面への微小異物の付着が課題となっていました。

異物の発生源は多岐にわたり、作業者の動きや設備の稼働、エアブローなどによる再飛散粒子も影響していました。

課題と背景

●明るい環境と反射の多さによる観察の難しさ

塗装ブースは照明が明るく壁面や車体の反射も強いため、通常の光源では粒子が背景に埋もれ、確認するのが困難

●対策効果を検証できない現場

エアブローや吸引装置の設置後も、効果を定量的に確認する手段がなく、根拠に基づいた改善が進みにくい状況

導入

A社は塗装ブース内の微粒子挙動を高い精度で観察するため、微粒子可視化システムPV2-L-CAを導入。

●赤色LED光源と光学フィルターによる高感度な撮影

室内照明や反射光の影響を抑え、高いコントラストで微粒子を撮影

●現場で使えるオールインワン構成

カメラ・光源・PC・ソフトウェアが一体化したシステムのため、設置や準備が容易●粒子カウントと時系列グラフ再生機能

映像から粒子をカウントし、時系列で変化を追うことで設備や作業との関係を明確化

活用シーン

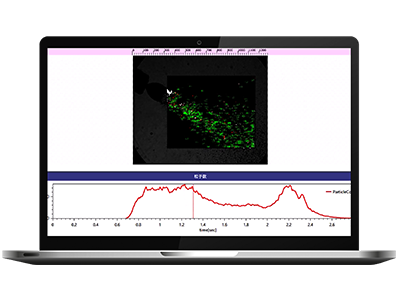

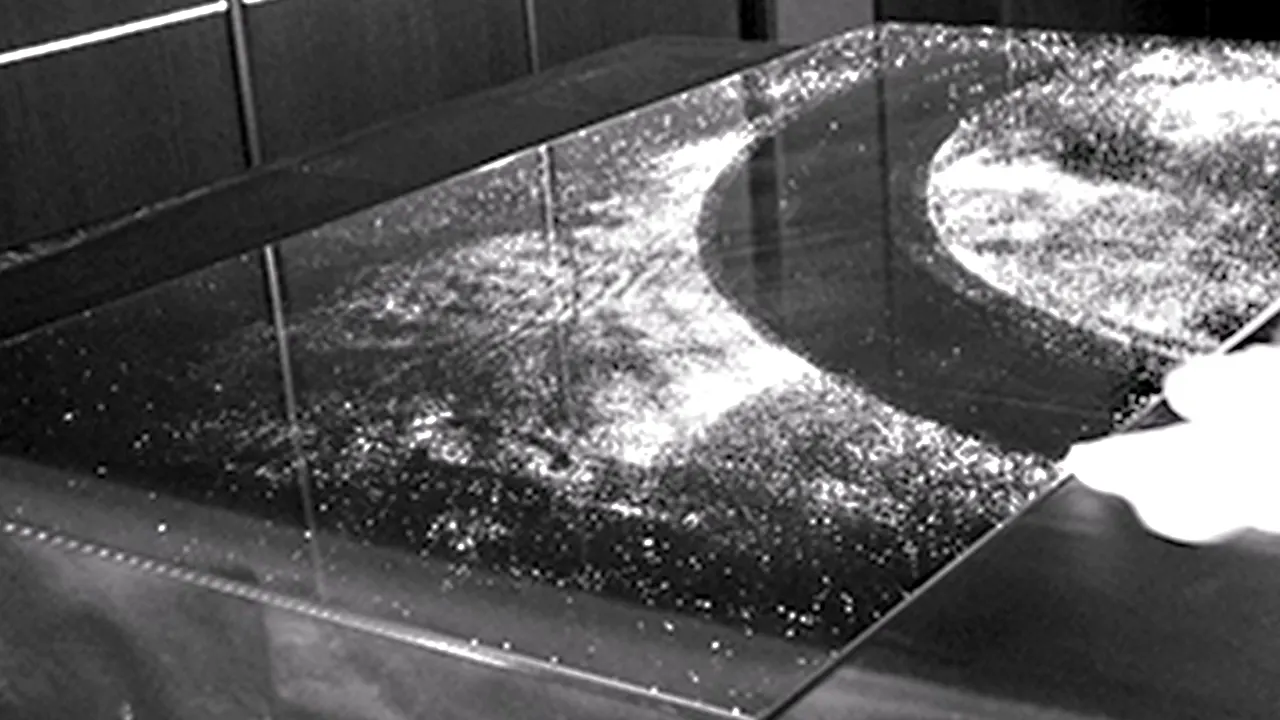

塗装ブースの搬送エリアと塗布直後のエリアを対象に浮遊粒子の発生状況をリアルタイムで可視化。

●気流の乱れによる浮遊粒子の動きを可視化

天井吹き出しと床吸引のバランスが崩れた際に、車体上方に渦が発生。滞留する粒子を確認

●作業者の動作と再飛散の関係を把握

人の移動により床面の堆積粒子が舞い上がり、気流に乗って塗装対象へ移動する様子を確認

●設備の動作と粒子発生の関係を確認

エアブローやロボット動作時に粒子数が増加し、映像とグラフの同期再生で発塵源を特定

●明るい照明環境での運用

赤色LED+フィルターで、明るいブース環境でも照明を落とさず撮影。生産ラインを停止せず、通常運転下で検証

導入後の成果

【見える化と数値化で、異物の原因を”根拠をもって”改善】

◇異物の発生源の特定

粒子数と発生タイミングを可視化し、異物付着の原因となる工程や動作を特定

◇設備の改善効果の客観的検証

改善前後の映像と粒子カウントデータを比較。映像から改善の有効性を社内で共有、説明可能な形に整理

◇作業環境の改善と教育へ活用

動作・清掃手順の見直しにつながり、発塵抑制と意識向上を促進

異物の可視化事例

手に異物が付着している際の発塵

エアブローの効果を検証

エアブローによる異物飛散の様子を可視化し、集塵システムが浮遊粒子を効果的に捕集する様子を映像で捉えました。 可視化することで集塵システムが浮遊粒子の量を減少させることがわかり、作業環境改善の検討につながります。

ペイントミスト|集塵ノズルの形状の違いで比較

ペイントミストの拡散で集塵性能をノズルの大きさを変えて比較しています。ノズルが大きい方が集塵性能が高く、浮遊粒子の減少が速いことわかります。可視化映像から作業環境の改善を短時間で行うための検討ができます。

使用製品:微粒化可視化システムParticle Viewer PV2-L-CA

堆積した異物

塗装面に付着した微粒子を可視化し、拭き取りによる効果を検証しました。 高感度カメラと画像処理技術を用いた微粒子可視化システムにより、肉眼では確認が困難な微細な異物を捉え、拭き取り前後の状態を比較することでその効果を評価することが可能です。

塗装の異物に関する質問

- 塗装の異物とは何ですか?

-

塗装異物とは、本来塗膜中に存在しない粉塵・繊維・金属粉・油滴・水分などが、

塗装面に付着・混入したものを指します。

空気中の浮遊粒子、設備からの摩耗粉、塗料中の凝集物など、発生源は多岐にわたります。

- 塗装の異物はなぜ発生する?

-

主な原因は、

・環境要因(ブース内の粉塵、気流の乱れ、静電気)

・設備要因(ノズル詰まり、フィルター劣化、搬送摩耗粉)

・材料要因(塗料の凝集、前処理液の汚染)

の3つです。

それぞれを定期的に点検・可視化することで、発生を最小限に抑えることができます。

- 塗装の異物が発生するとどんな問題がありますか?

-

外観上は「ブツ」「ハジキ」「ピンホール」「ザラつき」として現れます。

さらに、塗膜の防錆性・密着性・耐久性が低下し、再塗装や研磨作業が必要になることもあります。

結果として、歩留まりの悪化や生産コストの上昇を招きます。

- 塗装の異物を完全に防ぐことはできますか?

-

完全に防ぐことは現実的には難しいですが、発生源を特定し、

再発を抑制することは可能です。気流設計・静電気除去・清浄度管理・定期メンテナンスなど、

複数の対策を組み合わせることで異物混入率を大幅に低減できます。

- 異物の発生源を特定するにはどうすればよいですか?

-

カトウ光研では、微粒子可視化システムを用いた可視化技術を活用し、

塗装ブース内の微粒子・気流を観察することで、異物の発生個所や飛来経路を特定します。

見えない現象を「見える化」することで、根拠に基づく対策が可能です。

- 塗装の異物を減らすために現場でできることはありますか?

-

はい。以下のような取り組みが有効です。

・塗料、前処理液の定期交換とろ過

・塗装ガンやフィルターの清掃サイクル管理

・静電気除去、湿度管理による付着防止

・可視化結果を活用した工程改善の継続

- 異物対策を進めるメリットは何ですか?

-

可視化や分析によって異物を管理することで、

・外観品質の安定化

・再塗装、廃棄の削減

・品質保証コストの低減

・生産ラインの効率化

など、品質とコストの両面で大きな効果が得られます。

また、データを活用した再現性のある品質改善が可能になります。

異物・微粒子に関連する技術コラム

【関連記事】

自動車製造業向け-可視化の提案【目的・用途別の可視化技術】

自動車製造では、研究開発・製造管理・品質管理など多くの工程でコスト低減が求められています。特に自動化の進む塗装や金属プレス、溶接の工程では原因が特定できない不良の発生も多くあり、...「自動車製造業向け-可視化の提案」続きを読む

【関連記事】

発塵を見える化する|動作や摩耗で発生する微粒子の可視化技術【目的・用途別の可視化技術】

発塵とは、機械の動作や部材の摩耗、人の動きなどによって、微粒子が空気中に放出される現象を指します。製造現場や研究開発の環境ではこのような微細な異物(コンタミネーション)が製品の性能や品質に悪影響を...「発塵を見える化する」続きを読む

【関連記事】

クリーンルームの異物対策【目的・用途別の可視化技術】

あらゆる分野で異物の付着による製品品質の低下が問題となっています。品質や安全性に影響を及ぼす生産工程の異物対策について、可視化製品による見える化のニーズは年々高まってきています。パーティクルカウンターのようなセンサー系の...「クリーンルームの異物対策」の続きを読む

【関連記事】

ミー散乱とレイリー散乱|原理と事例を解説【技術コラム】

ミー散乱(Mie Scattering)とは、光が空気中の微粒子や液滴によって散乱される現象の一種です。特に、散乱を引き起こす粒子の大きさが光の波長と同じ程度、もしくはそれ以上の場合に発生します。この散乱の特徴は、波長にあまり依存せず...「ミー散乱とレイリー散乱」続きを読む

製品に関するお問い合わせや技術相談を当社スタッフがお受けいたします。

※お電話でも受け付けております。

☎0463-91-1281

9:00~18:00(土日祝日を除く)