自動車製造業向け|可視化の提案

生産効率改善のための「可視化技術」

自動車製造では、研究開発・製造管理・品質管理など多くの工程でコスト低減が求められています。特に自動化の進む塗装や金属プレス、溶接の工程では原因が特定できない不良の発生も多くあり、解明に可視化技術が役立てられています。

どのような不良が発生しているか?プロセスを可視化することで、不具合発生の解決方法へ最短距離で到達することができます。不良対策にかかる工程を省けるだけでなく、生産そのものの効率改善にも結び付けることが可能です。

本サイトでは、自動車製造で活かされる可視化技術を紹介いたします。生産効率改善に寄与する様々な事例をご覧ください。

”溶接の可視化”による工数削減と品質向上

自動車業界の溶接に用いられる手法も用途に合わせて様々です。アーク溶接からレーザー溶接、直流スポット溶接など数多くある中でそれぞれ品質を高める技術は異なります。

また、工場の生産設備では自動化が進んでおり、生産効率を高めるために溶接ロボットの高精度な制御が可能となっています。しかし、溶接プロセスそのものに、まだ未解明の不良発生原因が多くあります。

アーク溶接からレーザー溶接へ切り替えが進んでいく中で、解決しなければならない技術的課題が数多くあるのが現状です。その対策として、溶接箇所や流体現象の可視化技術は大変有効な観察手段となります。

強力なプラズマ光が発生している中で、その強い光を打ち消し、鮮明に溶接プロセスを撮影する技術「溶接の可視化」をご紹介いたします。

【関連記事】

レーザー溶接|原理の解説から独自の可視化技術を紹介【目的・用途別の可視化技術】

レーザー溶接の可視化とは、プラズマの発光を抑えて溶接中の状況を観察することを指します。レーザー溶接自体、クラス4の危険な作業エリアに区分され、立ち入ることができないため、溶接中のプロセスを目視で検証することは一般的に困難です。カトウ光研が提案するレーザー溶接の可視化では、溶接中のプロセスを...「レーザー溶接の可視化|原理の解説から独自の可視化技術を紹介を紹介」詳細ページ

プルームの発生状況とエアナイフによる制御効果を可視化

レーザー溶接では、プルームの発生により焦点シフトやヒュームによる光吸収でパワーが減衰します。対策として、溶接プルームをサイドノズルからエアナイフで吹き飛ばし、プルームの成長を制御して焦点シフトや光吸収を防いでいます。

溶接の可視化では、ノズル位置が適切かどうか?実際のプロセスから効果を確認できます。ガス種による効果の違いや流量・角度・溶接速度など、条件の違いによる変化も可視化することができます。

溶接ヒューム・スパッタ プッシュプルによる集塵状況を可視化

レーザー加工で発生したヒュームは、レーザー光を減衰させるだけでなく、出射口への付着で品質を著しく低下させます。また、溶接ヒュームは塵肺を引き起こすため、作業者の労働安全衛生上でも管理が重要です。通常、集塵機による対策を行いますが、集塵の効果を確認するのは容易ではありません。さらにスパッタを集塵機で吸引してしまった場合には、火災発生などの重大な事故にもつながる可能性があります。

カトウ光研の可視化技術では、ヒュームの発生から集塵プロセスの最適化、スパッタの発生状況を直接目で確かめることで影響範囲の見極めを同時に行うことができます。

TIG溶接| シールドガスの流れを可視化して定量的に評価

TIG溶接中のシールドガスを可視化した事例です。取得した画像からPIV(粒子画像流速測定法)でシールドガスの流れを計測しています。溶接中のアーク周辺に存在するプラズマ気流の傾向を可視化して、シールドガスの状態を評価しています。

抵抗溶接(直流スポット溶接)| 溶け込み状態を可視化

溶接時間が短く、高品質、薄板の溶接に最適なスポット溶接を可視化しています。動画ではハイスピードカメラを使用して、側面から5,000fps(1秒間に5,000コマ)で撮影をしています。

チップで薄板を挟み込んだ加圧状態から、通電を開始した約60ミリ秒程度でナゲットが形成。その後、スパッタが飛散していく様子が可視化されています。

ナゲットの状況から、電流と電圧が適正か?また、溶融金属の状態から、保持加圧時間が冷却に対して適正か?など検証が可能です。

”異物混入の対策”クリーン化と品質改善

塗装工程のブツや金属プレス時の異物は、製品の不良へ直結するため、異物の対策は品質とコスト面で大変重要です。カトウ光研の可視化技術は、各工程における発塵源の特定、浮遊する異物を実際に見える化して対策のお手伝いをいたします。

異物は製品への影響だけではなく、作業者への健康被害(塵肺、肺気腫、喘息)を発生させる恐れもあり、労働安全衛生の上でも適切な対策が望まれます。発生させず、持ち込ませない(異物の発生と浮遊のプロセス)の実現を可視化技術でご提案いたします。

プレス工程|異物の巻き込みを可視化

自動車のボディを成型する金属プレス加工で、切削された際に発生する金属粉を金型が巻き込むことで発生する不良があります。

プレス環境は、異物による不良発生を減らすために適切な吸塵・除塵が重要です。生産工程で異物が巻き込まれる箇所を”可視化によって”特定することで、不良発生の軽減に貢献します。

➡異物の発塵・浮遊・堆積・再飛散を見える化するシステム一式のカタログをダウンロードする

リチウムイオン2次電池|異物の飛散を可視化

FFU(ファンフィルタユニット)が設置されたドライブースでの可視化事例です。イオナイザー(除電)の有無で、電池材料の挙動を比較しています。

除電しない状態では、容器へ入れた異物が舞い上がり、周囲へ飛散していく様子が可視化されています。飛散する異物の挙動を見ながら、機器の設置位置、電圧の最適化を検討できます。

集塵性能を評価|異物が捕集される様子を可視化

レーザー加工やプレス・切削などの工程では、プッシュプル方式の集塵が一般的です。この時、集塵位置はシミュレーションで検討されることが多くあります。しかし、実際の現場では異物の再飛散で、不良・汚染につながることも少なくありません。

「微粒子可視化システム」で異物が飛散する様子を時系列で確認すれば、集塵の位置、集塵レベル、ブロワー位置の最適化を検討できます。

”要素研究”における可視化

自動車は”流体力学を考えずには走らない”という考えがあります。ボディーは流体力学に基づいて設計され、ダウンフォースを得やすく、空気抵抗が小さいことが理想でこれは走行の安定性や燃費向上につながります。一方で、デザイン性も重要であり、空力特性のみを活かしたデザインが最適とは言えません。

カトウ光研では、自動車製造における要素研究として、下記の検証に可視化技術を提案しています。

- デザイン(空力性能)

- 車内環境(エアコンの快適性など)

- エンジン(燃焼、冷却、燃料噴射、吸気など)

- ラジエーター

- ブレーキ

また、Case、Maasといった、車の”自動化”や”在り方”の変化に伴い車載電子機器の重要性は高まり続けています。特に自動運転に欠かせない要素として、レーダー・パーキングセンサー・画像認識システムの研究に可視化技術を提案しています。

【関連記事】

PIVとは|原理や計測のメリット・トレーサー粒子について解説【技術コラム】

PIVは、Particle Image Velocimetryの略で粒子画像流速測定法を意味し、流れ場における多点の瞬時速度を非接触で得ることができる流体計測法になります。流れ場の空間的な構造を把握することができるため...「PIVとは」続きを読む

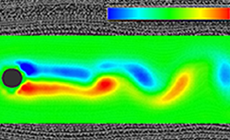

車体の空力性能を評価|リアウイング周りの流体解析

風洞に設置された車両モデルのリアウイングの空力性能を評価しています。リアウイングは、上面と下面で流れる空気の速度を変えることで、ダウンフォースを発生させています。

ダウンフォースの効果を検証するためにPIV(粒子画像流速測定法)で計測した映像です。算出された速度ベクトルから、リアウイング下面に流れる空気が上面を流れる空気よりも速いこと分かります。

➡画像から流体の速度を算出-PIVシステム一式のカタログをダウンロードする

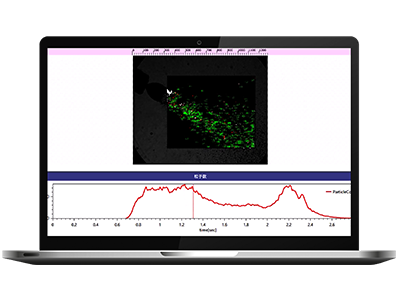

車のエアコン|車内気流のPIV計測

車内のエアコンは、ドライバーや同乗者が快適に過ごす上で重要な要素です。また、居眠り防止や冬場のくもり防止など安全面においても性能が求められます。映像では、車内の気流を可視化してPIVで速度ベクトルを算出しています。

塗装工程|塗装ブース内の気流解析

塗装ブースの気流を管理することは、塗装の品質と効率を高めるための鍵となります。しかし、その気流は目に見えないため、その動きを理解し、最適化するのは一筋縄ではいきません。

PIV(粒子画像流速測定法)による気流解析では、塗装ムラを生じさせやすい箇所の発見や確認・検証などを容易に行うことができます。

パーキングセンサー|超音波の可視化

使用機材

撮影協力:東京工業大学 未来産業技術研究所 中村研究室 田中 宏樹 先生

市販品のパーキングセンサーおよびボルト締めランジュバン型振動子(BLT)の進行波を撮影した様子です。独自の画像処理技術を組み合わせることで、疎密波の反射や波面形状、波面の角度を可視化することができます。

【関連記事】

超音波|性質や特徴と可視化手法について解説【目的・用途別の可視化技術】

シュリーレン法は、光の屈折現象を利用して密度変化を可視化する技術です。このシュリーレン法を用いることで、超音波の伝播状態を観測することができます。さらに専用の画像処理を組み合わせることで、微細な超音波も...「超音波の可視化」詳細ページ

製品に関するお問い合わせや技術相談を当社スタッフがお受けいたします。

※お電話でも受け付けております。

☎0463-91-1281

9:00~18:00(土日祝日を除く)