金属3Dプリンター|仕組みや方式・焼結プロセスの可視化技術を解説

金属3Dプリンターとは?

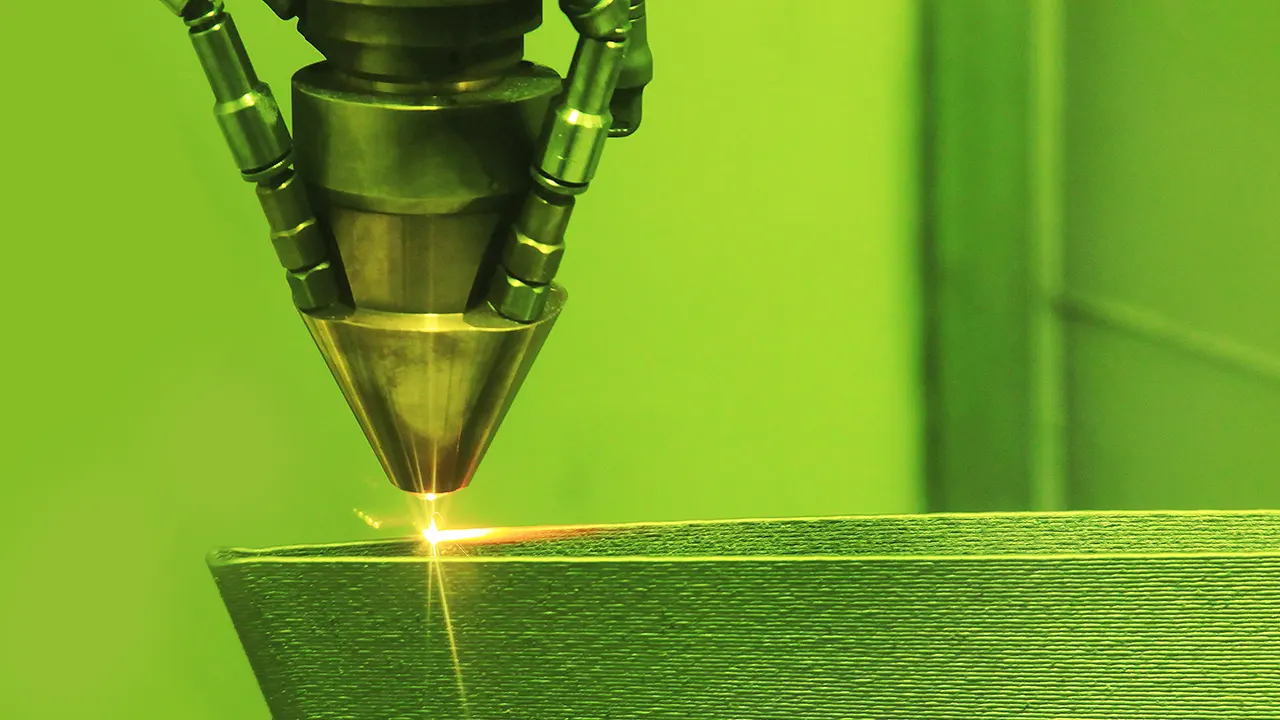

金属3Dプリンターとは、金属粉末を熱源(通常はレーザーまたは電子ビーム)を用いて融合させ、層ごとに積み重ねて立体物を製造する技術です。この技術は、特に航空宇宙、自動車、医療などの分野で革新的なアプリケーションを提供しています。また、従来の製造方法に比べて複雑な形状を作ることができ、材料の無駄を大幅に削減できることも大きなメリットです。

動作原理

金属3Dプリンターは、CADソフトウェアで設計された3Dモデルを基に動作します。この3Dモデルは、薄い層に分解され、各層が順番にプリンターによって積層されます。金属粉末がレーザーや電子ビームによって溶融・固化されることで、所定の形状が形成されていきます。

メリット

金属3Dプリンターの最大のメリットは、従来の製造技術では困難であった複雑な部品やツールを、効率的に製造できることです。具体的には、内部に複雑な構造を持つ冷却水路を備えた金型や、軽量化と強度向上を両立した航空機部品などが、金属3Dプリンターによって製造されています。

また、材料の無駄が少なく、短時間でのプロトタイピングやカスタマイズ部品の製造が可能です。従来の製造方法では、試作品製作に数週間から数ヶ月かかっていたものが、金属3Dプリンターを使えば数日〜数週間で製作できます。

さらに、統合部品の製造や軽量化のための最適化も容易に行えます。従来の製造方法では、複数の部品を組み立てていたものが、金属3Dプリンターによって一体成型で製作できます。また、内部構造を最適化することで、軽量化を実現できます。

このように、金属3Dプリンターは、従来の製造技術では実現できなかった様々なメリットを有する技術です。今後、様々な分野での活用がますます期待されています。

適用範囲

金属3Dプリンターの主要な方式

金属3Dプリンターの技術は、製造方法や使用材料によっていくつかの主要なカテゴリに分類されます。以下でそれぞれの技術の詳細と特性について説明いたします。

Powder Bed Fusion(PBF)

PBF方式(パウダーベッド方式)は、金属粉末の層を一層ずつ形成し、高出力のレーザーまたは電子ビームを使用して選択的に溶融・固化させる方法です。この技術は、高精度の部品製造に適しており、航空宇宙や医療分野での利用が増えています。PBFには、Selective Laser Melting (SLM) および Direct Metal Laser Sintering (DMLS) などのサブカテゴリがあります。

Metal Binder Jetting

Metal Binder Jetting(バインダージェット方式)は、金属粉末の層にバインダーを噴射することで部品を形成する技術です。バインダーは部品の形状を保持する役割を果たし、その後の高温焼成プロセスで除去され、金属粉末が固化されます。この方法は、大量生産に適しており、比較的低コストでの製造が可能です。

Metal Material Extrusion

Metal Material Extrusionは、金属粉末が混入したポリマーフィラメントをノズルから押し出すことで部品を形成します。押し出された材料は、バインダーの除去と焼結のプロセスを経て、金属部品として完成します。この方法は、迅速なプロトタイピングや複雑な幾何学的形状の部品製造に適しています。

Direct Energy Deposition(DED)

DED方式(指向性エネルギー堆積法)は、金属粉末またはワイヤーを高エネルギー源で溶融させながら、層ごとに選択的に積層する方法です。この技術は、大型部品の製造や既存部品の修復、追加加工に特に適しています。

Ultrasonic Additive Manufacturing(UAM)

金属3Dプリンターの応用分野

金属3Dプリンター技術は、その高い柔軟性と製造能力のため、多岐にわたる産業で利用が進められています。以下では、金属3Dプリンターがもたらす影響が特に大きい主要な分野についてご紹介いたします。

航空宇宙産業

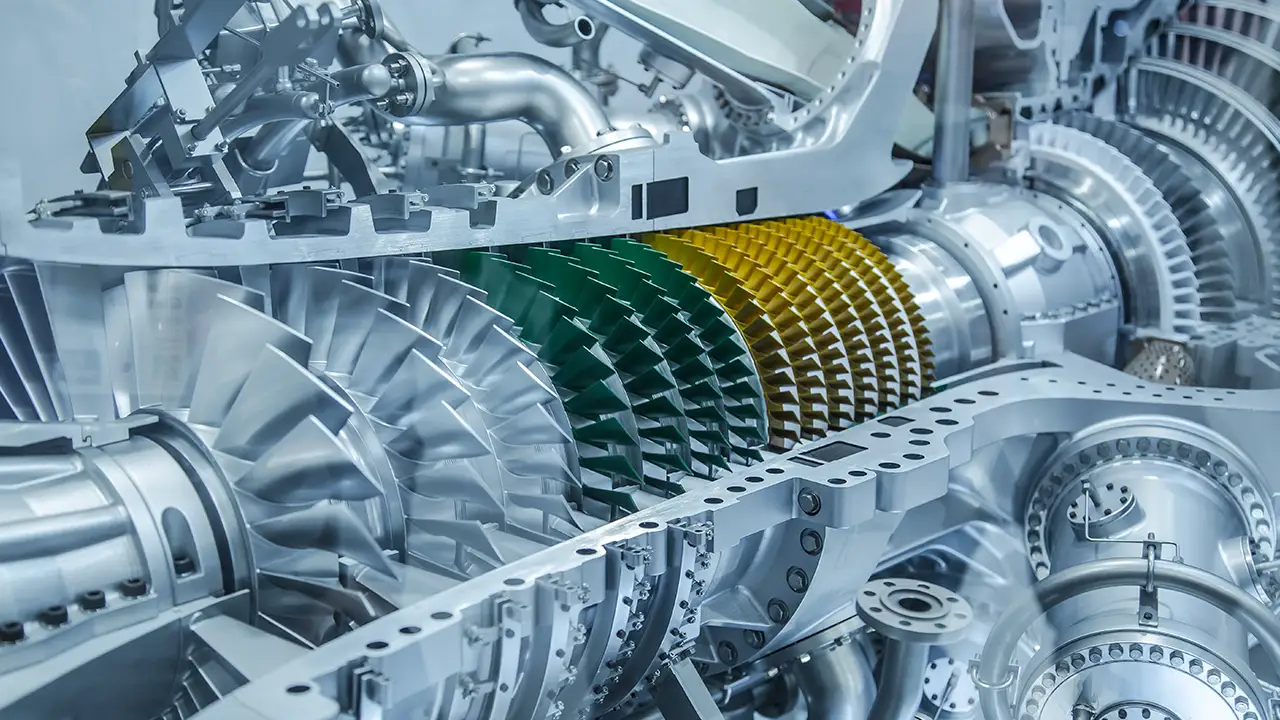

航空宇宙産業では、部品の軽量化と強度の向上が常に求められています。金属3Dプリンターは、これらの要件を満たす複雑な形状の部品や、従来の製造方法では困難であった内部構造を持つ部品の製造を可能にしています。

ジェットエンジンの部品製造にも

金属3Dプリンターは、航空宇宙産業での燃料ノズルの製造や、特定の航空機向け部品、さらにはジェットエンジンの部品製造にも利用されています。

【関連記事】

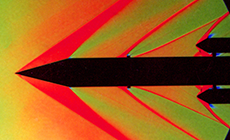

衝撃波とは|発生の原理から可視化手法までわかりやすく解説【技術コラム】

衝撃波(shock wave)とは、物質の速度が音速を超える速度で移動するときに生じる現象です。これは、物質内の圧力、密度、温度などの物理的性質に急激な変化を引き起こします。爆発や超音速の飛行物体、特定の工業...「衝撃波とは」続きを読む

自動車産業

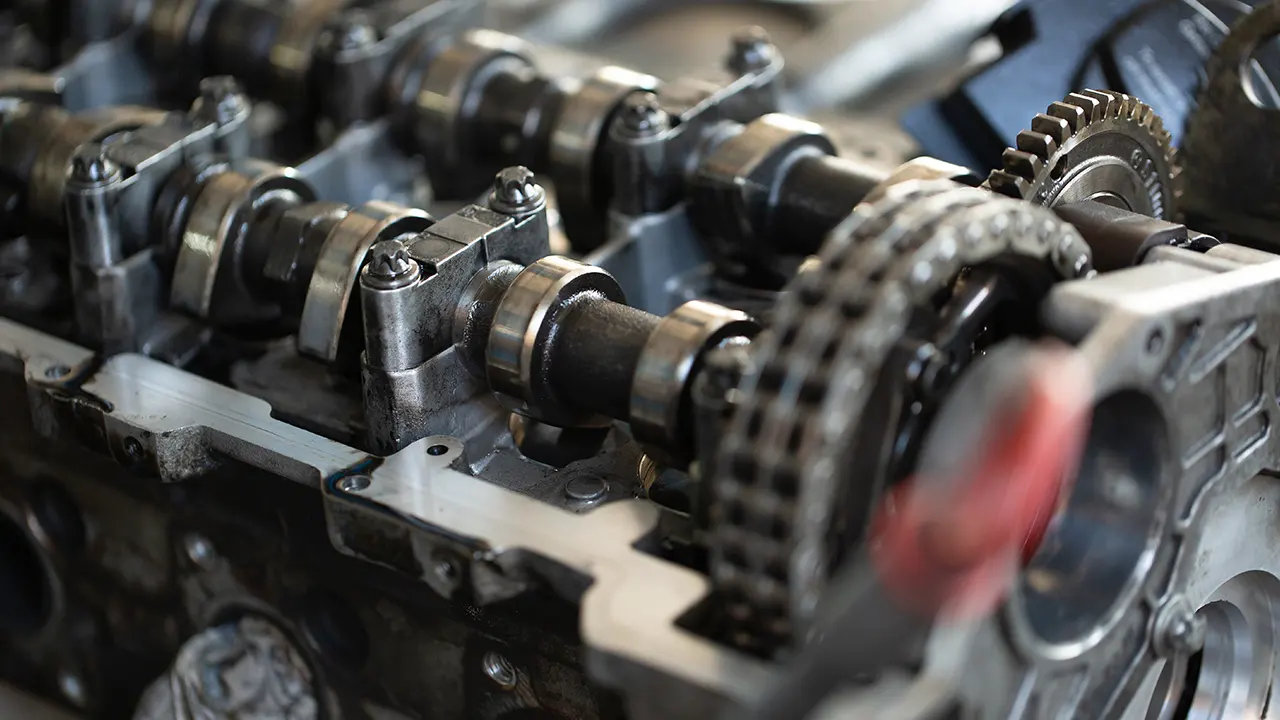

自動車産業では、燃費の向上や車の性能の最適化を目指して、部品の軽量化や強度の向上が求められています。金属3Dプリンターは、これらの要件に応じた部品の製造を効率的に行うことができます。

エンジン部品から短期間での試作品製作で

自動車産業における金属3Dプリンターは、部品の軽量化や高度な設計の実現を目指して活用されています。特に、エンジン部品やサスペンションのコンポーネントなど、複雑な形状や高い強度が求められる部分での利用が増えています。

また、短期間でのプロトタイピングやカスタム部品の製造にも3Dプリンティング技術が駆使されており、生産効率の向上やコスト削減に寄与しています。

【関連記事】

自動車製造業向け-可視化の提案【目的・用途別の可視化技術】

自動車製造では、研究開発・製造管理・品質管理など多くの工程でコスト低減が求められています。特に自動化の進む塗装や金属プレス、溶接の工程では原因が特定できない不良の発生も多くあり、...「自動車製造業向け-可視化の提案」続きを読む

エネルギー産業

エネルギー産業では、耐久性や高温・高圧下での性能が求められる部品の製造が必要です。金属3Dプリンターは、これらの厳しい条件下でも性能を維持する部品の製造をサポートしています。

開発サイクルの短縮に大きなメリット

エネルギー産業において、金属3Dプリンターは、高度な部品設計や複雑な形状の製造を実現するための鍵となる技術として注目されています。例として、伝統的な製造方法では困難であった、特定の冷却チャンネルや内部構造を持つ部品が、3Dプリンティング技術を用いて効率的に製造されています。

このような部品は、エネルギー伝達の効率化や機器の性能向上に寄与するものとして期待されています。また、3Dプリンティング技術は、プロトタイピングやカスタム部品の製造においても、開発サイクルの短縮やコスト削減の面で大きな利点をもたらしています。

【関連記事】

水素|次世代エネルギーの可視化技術を紹介【目的・用途別の可視化技術】

シュリーレン法は、光の屈折現象を利用して密度変化を可視化する技術です。このシュリーレン法を用いることで、超音波の伝播状態を観測することができます。さらに専用の画像処理...「水素とは|次世代エネルギーの可視化」詳細ページ

医療分野

金属3Dプリンターは、カスタマイズされた医療機器やインプラントの製造に革命をもたらしています。患者の体の形状や条件に合わせて最適化された部品を迅速に製造することができます。

治療に必要な器具まで

金属3Dプリンターを可視化

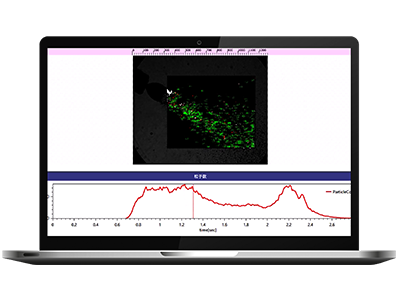

カトウ光研では、金属粉末をレーザーで焼結する際の溶融状態を可視化する技術を提案しています。金属粉末材料の違いや積層配合による温度状況を可視化、データ化することで、品質保証の管理を定量化できます。

焼結プロセス

金属3Dプリンターの「焼結」とは、粉末状の金属材料を高温に加熱し、その粉末粒子同士を結合させることで一体化した固体部品を形成するプロセスを指します。焼結プロセスでは、金属粉末が部分的に溶融し、隣接する粉末粒子と結合します。結果として、粉末の間の空隙がなくなり、連続した固体の形状が得られます。

焼結プロセスは、部品の密度や機械的特性に大きな影響を与えるため、適切な温度や時間で加熱することが重要です。正確な焼結条件のもとで行われることで、高品質な部品の製造が可能となります。

焼結を可視化するメリット

画像は、可視化用パルスレーザー光源とハイスピードカメラを組み合わせ、完全同期撮影をした映像です。金属3Dプリンター造形時の金属粉体挙動や溶融状態を可視化することができます。

欠陥の原因特定につながる

金属3Dプリンティングにおいて、焼結過程での微小な空洞や孔は部品の品質や強度に影響を及ぼす可能性があります。パルスレーザー光源とハイスピードカメラを使用して焼結部の動作をリアルタイムで観察することで、これらの欠陥の原因を特定し、適切な対策を講じることができます。

焼結プロセスを最適化できる

焼結の過程でのレーザーの動作や金属粉の反応を詳細に観察することで、焼結プロセスの最適化が可能となります。これにより、製造時間の短縮や材料の無駄の削減など、生産効率の向上が期待されます。

不具合を即座に検出できる

ハイスピードカメラを使用して焼結部の動作をリアルタイムで観察することで、不具合や異常が発生した際にこれを即座に検出し、対応することができます。これにより、製品の不良率の低減や再製造の必要性の削減など、全体的な生産コストの削減が期待されます。

【関連記事】

ハイスピードカメラの選び方|選定のポイントや計測に必要なスペックまとめ

ハイスピードカメラは、高速現象に対してフレーム間の移動量を抑えてより細かく滑らかに観察することができます。一般的なビデオカメラやテレビ放送は、1秒間に30コマ、または60コマで撮影...「ハイスピードカメラの選び方」続きを読む

焼結の温度を画像から計測

焼結では、金属粉とバインダーの組み合わせから成るブラウン部品を、バインダーが蒸発する温度まで加熱し、これによりバインダーが部品から取り除かれます。

その後、炉の温度は材料の融点よりもわずかに低い金属の焼結温度まで上昇し、金属粒子同士が融合します。焼結が完了すると、元の粉末粒子の形跡はほとんど見られなくなり、部品は多孔性の低いものになります

2色法で焼結の温度を画像から計測

2色法による温度計測は、測定対象物に触れることなく温度分布を計測できます。サーモグラフィとは異なり、材質ごとの放射率補正も必要ありません。さらに、カラーハイスピードカメラで撮影することで、高速現象の温度計測も可能です。

2色式温度計測でできること

- 溶け込み中の金属粉末の温度分布を計測できる

- 金属粉末の材料組成の違いによる温度分布を計測できる

- 特定エリアでの温度のばらつきを確認できる

- レーザー走査速度を変えた際の溶融凝固温度を測定できる

焼結プロセスの温度計測のメリット

品質の一貫性を管理できる

焼結過程での温度変動は、部品の品質に大きな影響を及ぼす可能性があります。温度を正確に計測することで、焼結プロセスの一貫性を保ち、部品の品質向上につながります。

多孔性を管理できる

焼結過程での温度は、温度を正確に監視することで、多孔性の問題を適切に管理できます。多孔性の低い、適切な部品密度を実現します。

焼結プロセスの最適化を検証できる

温度の計測は、焼結プロセスの最適化にも寄与します。エネルギーの消費を削減し、生産効率の向上、コスト削減につながります。

部品の寿命と性能の向上につながる

正確な温度管理は、部品の寿命と性能を向上につながります。焼結過程での温度が、部品の機械的特性や耐久性に影響を及ぼすためです。

金属3Dプリンターの可視化に関するお問い合わせや技術相談を当社スタッフがお受けいたします。

※お電話でも受け付けております。

☎0463-91-1281

9:00~18:00(土日祝日を除く)